25 февраля исполнилось 65 лет выдающемуся ученому в области органической и элементоорганической химии, директору Института органической и физической химии им. А.Е. Арбузова и ФИЦ КазНЦ РАН, академику РАН Олегу Герольдовичу Синяшину.

По окончании Казанского государственного университета в 1978 году О.Г. Синяшин работает в Институте органической и физической химии им. А.Е. Арбузова КазНЦ РАН, с 2001 года является директором института. В 2008-2017 гг. – председатель Казанского научного центра РАН, с 2017 г. – директор Федерального исследовательского центра «Казанский научный центр РАН». В 2017 году избран заместителем академика-секретаря Отделения химии и наук о материалах Российской академии наук.

Член-корреспондент с 1997 года, академик РАН с 2006 года.

О.Г. Синяшиным разработаны общие методы фосфорилирования и тиилирования органических и металлоорганических соединений с участием тиопроизводных кислот трёхвалентного фосфора.

Им предложена стратегия конструирования сложных гетероциклических и каркасных функционально замещённых фосфиновых лигандов, в том числе водорастворимых оптически активных фосфиноаминокислот, и их комплексов с переходными металлами. Найден уникальный процесс самосборки неизвестных ранее макроциклических фосфинов – оригинальных объектов для супрамолекулярной химии.

На принципах биомиметики созданы катализаторы электрохимического синтеза водорода и его окисления в топливных элементах.

Развито новое научное направление – металлокомплексный катализ для селективной электрохимической активации и функционализации органических молекул.

Изучены процессы электрохимической активации и трансформации элементного (белого) фосфора под действием органических и металлоорганических соединений, созданы научные основы высокоэффективной и экологически безопасной технологии электросинтеза таких важнейших классов соединений фосфора как третичные фосфины и гипофосфористая кислота.

Впервые экспериментально получен и охарактеризован предсказанный ранее только теоретически фосфиноксид H3PO, являющийся важным интермедиатом процесса трансформации молекулы P4.

Под руководством О.Г. Синяшина успешно развивается химия элементного фосфора в части изучения полифосфидов щелочных металлов, что позволяет глубже понять механизмы раскрытия молекулы белого фосфора и последующего образования практически значимых веществ.

О.Г. Синяшин внёс существенный вклад в органическую химию фуллеренов. Под его руководством синтезировано большое число новых органических производных фуллерена C60, в том числе новых классов соединений – фуллероимидазопиримидинов.

В ряду предложенных производных фуллеренов обнаружены соединения, перспективные для создания высокоэффективных органических солнечных батарей.

Научная школа, созданная О.Г. Синяшиным, отнесена к ведущим научным школам РФ – его учениками защищены четыре докторские и 12 кандидатских диссертаций.

Автор и соавтор более 700 научных публикаций, в том числе монографии, учебника, четырёх глав в монографиях, 22 обзоров, более 60 авторских свидетельств и патентов РФ.

Член редакционной коллегии научных журналов Mendeleev Communications, Heteroatom Chemistry, Известия Академии наук, серия химическая и других.

Член комиссии РАН по работе с молодежью.

Член секции Межведомственного совета по присуждению премий Правительства РФ в области науки и техники.

Заместитель председателя Научного совета по органической химии РАН.

Член Бюро Совета по координации деятельности региональных отделений и региональных научных центров РАН.

Член Международного союза по теоретической и прикладной химии (IUPAC).

Член Американского химического общества.

Лауреат премий имени А.Н. Несмеянова (2015 г.) и Л.А. Чугаева (2018 г.).

Научный совет по катализу ОХНМ РАН и редакция Каталитического бюллетеня поздравляют Олега Герольдовича с юбилеем, желают ему дальнейших успехов на благо российской науки!

23 марта 2021 года в режиме онлайн

23 марта прошло онлайн-заседание Российской академии наук, посвященное обсуждению перспектив развития химии и химических технологий в России. Главная тема: «Химия XXI века: вызовы и возможности для России». На заседании выступи-ли Президент РАН академик А.М. Сергеев, академик-секретарь ОХНМ РАН М.П. Егоров и другие докладчики.

Было отмечено, что в настоящее время химический комплекс российской промышленности переживает период стагнации, связанной с отсутствием реализации новых научных исследований. Это стало причиной серьезного отставания от стран Запада и Китая в развитии новых технологий. Какую роль должна сыграть академическая наука в восстановлении химического комплекса отечественной промышленности?

Ученые поставили вопрос перед Президиумом РАН о необходимости создания Федеральной программы восстановления и развития химической промышленности.

Президент РАН, академик А.М. Сергеев: «Речь пойдёт о химии XXI века, о тех трендах в развитии фундаментальной химии и прикладной химии, новых технических технологиях, которые имеют место в мире. Мы являемся свидетелями не совсем качественных изменений в различных областях фундаментальной и прикладной химии... В 2019 году, когда был международный Год периодической таблицы химических элементов, Россия очень сильно участвовала, и мы увидели, насколько сейчас возрастает роль химии во многих сферах жизни».

Александр Михайлович рассказал о роли химии в различных сферах, в том числе энергетике и науке о материалах. «Видно, что по всем этим вопросам химия – абсолютно ключевая наука XXI века. Очень правильно, что мы сегодня такое обсуждение начинаем, давайте будем надеяться, что от этого обсуждения пойдут правильные, большие “круги” по науке, в СМИ, по органам власти, чтобы нас услышали, что химия – это великая наука в XXI веке и её нужно всячески поддерживать», заключает президент РАН, приглашая первого докладчика.

Выступает академик РАН М.П. Егоров. “Мы живём в материальном мире, нас окружают вещества. Мы сами по своей сути являемся некими химическими фабриками, где ежесекундно проходят миллиарды химических реакций. На сегодня во всём мире известно свыше 100 млн. химических соединений, ежедневно их количество возрастает минимум на 20 тысяч. То есть химия имеет практически неограниченные возможности, и от того, насколько она развита, во многом будет зависеть будущее нашей страны”. М.П. Егоров рассказывает об инвестициях в химию, о том, сколько рабочих мест создаёт эта отрасль и как связана химия с теми или иными областями экономики: «Аэрокосмическая отрасль зависит от химии на 100%, автомобильная – 100%, добыча ресурсов – 100% и так далее. Видно, что химия – одна из ключевых наук».

Докладчик останавливается на вопросе перехода к экологически чистой и ресурсосберегающей энергетике, повышении эффективности добычи и глубокой переработки углеводородного сырья, формировании новых источников, способов транспортировки и хранения энергии.

Академик Егоров рассказывает о переходе к персонализированной медицине, высокотехнологичному здравоохранению и технологиям здоровьесбережения, в том числе за счёт рационального применения лекарственных препаратов (прежде всего антибактериальных). Рассматривает переход к высоко-продуктивному и экологически чистому агро- и аквахозяйству и сравнивает Россию с показателями других стран. Отмечает роль высокоэнергетических и высокоплотных ЭКС для современных и перспективных систем вооружения; говорит о противодействии техногенным, биогенным, социокультурным угрозам и другим источникам опасности для общества, экономики, государства, которым противостоит химия.

Рассказывает о количественном соотношении исследований и разработок в химии в разных странах, о переходе от современной химии к химии будущего, а также о развитии системы непрерывной подготовки кадров. «До тех пор, пока наша химическая промышленность не будет проявлять интерес к нашим отечественным разработкам, ничего хорошего не будет. Хуже другое: сейчас закупаются современные заводы, но они все имеют лицензионные обременения. Это тормозит развитие».

А.М. Сергеев: «Мы живём в капитализме, в конце концов, всё развитие определяется инвестициями. И если нам говорят: «Ребят, наука нам не нужна, мы пойдём таким путём, может быть мы посмотрим на себя, что-то мы недорабатываем?»

М.П. Егоров отвечает: «В химической промышленности доля государственного регулирования, наверное, одна из самых высоких. Потому что слишком много что завязано на химии. Поэтому я и говорю о том, что нужно подготовить совместную программу с участием представителей бизнес-структур, государственных структур, чтобы делать это всё сбалансированно».

Необходимость разработки государственной программы развития химии поддержал и академик РАН

В связи с этим президент РАН Сергеев обратил внимание присутствующих на то, что сейчас Дмитрий Медведев в президентских вертикалях будет возглавлять науку и технологии. К тому же, он является заместителем главы Совета безопасности, то есть президента страны. Именно в его адрес Сергеев и предложил направить соответствующую записку с выводами президиума РАН.

Следующим выступил академик РАН А.Ю. Цивадзе. Тема доклада: «От фундаментальных исследований к прорывным техническим технологиям». В докладе были выделены текущие проблемы в химической отрасли и пути их решения. Одной из проблем является неэффективность существующих систем транспортировки газа. Также было наглядно показано, насколько переработка отходов лучше, чем утилизация: «Надо, чтобы мы одновременно прекратили химофобию и утилизацию, в том числе. Поскольку прекрасная и великая химическая наука позволяет все вторичные ресурсы – отходы использовать в качестве полезных продуктов и решить все проблемы».

А.Ю. Цивадзе предложил: «Надо создавать инжиниринговые центры в академических институтах. Только в прошлом году Минобрнауки и Минпромторг объявили конкурсы, в которые допустили академические институты. Но анализ конкурсов показал, что ни один академический институт не победил. Но проблема даже не в этом. Анализ этих 11 проектов победителей показывает, что даже при успешной реализации этих проектов никаких прорывных технологий не будет». Также он попросил поддержать предложение о создании международного Менделеевского центра на территории бывшей усадьбы Менделеева.

Далее выступил директор департамента химико-технологического комплекса биоинженерных технологий Минпромторга А.Ю. Орлов. Он рассказал о средних заработных платах в химической отрасли, объёме инвестиций, импортозависимости, а также о мерах государственной поддержки в химическую отрасль: «По сравнению с другими странами, государственная поддержка маленькая, но за 2020 год была оказана господдержка на сумму более 11 миллиардов рублей. Мало это или много, судить уже всем самим. Основной источник тех средств, которые мы предоставляем, в первую очередь – Фонд развития промышленности».

А.Ю. Орлов делает вывод: «Импортозамещение, на наш взгляд, не должно быть тотальным. К сожалению или к счастью, мы живём в рыночной экономике, и механизмы рыночного регулирования должны иметь место быть. С учётом того, что у нас разработаны и дорожные карты, сейчас мы разрабатываем перечень вытягивающих проектов, также мы сейчас актуализируем стратегию развития химической и нефтехимической промышленности до 2030 года; в разработке данного документа я приглашаю вас всех принять активное участие. Исходя из вышеперечисленного, мы видим, что в первом этапе, когда мы разрабатывали стратегию и план мероприятий по различным отраслям, в том числе малой и среднетоннажной химии, мы для себя задавали тренды, векторы развития. Cейчас мы уже пошли на следующий круг, виток, где важна уже конечная молекула с конкретными заданными свойствами для конкретного потребителя. И взаимодействие “бизнес с бизнесом”, “бизнес с государством”, “бизнес с наукой” для нас является трендом. Потому что без синергии всех перечисленных трёх институтов развития, это, наверное, будет неправильно и нецелесообразно».

А.М. Сергеев комментирует выступление: “Коллеги, Минпромторг, конечно, отвечает фактически за масштабирование того, что уже продемонстрировано, поэтому претензий к Минпромторгу в плане наших сегодняшних обсуждений, что плохо осуществляется трансфер с фундаментального уровня на прикладной, я думаю, быть не может”.

Академик РАН В.Н. Чарушин сделал доклад на тему «Медицинская химия – важнейшее направление органического синтеза». Он напомнил, что один из приоритетов научно-технологического раз-вития РФ связан с созданием лекарственных препаратов: «Пандемия коронавирусной инфекции показала, насколько важны средства защиты от вирусных заболеваний, в том числе противовирусные препараты». Глобальную угрозу, по словам академика, представляет и резистентность к антибиотикам и противомикробным препаратам в целом. В.Н. Чарушин рассказал о препаратах, созданных уральской химической школой, а также о консорциуме по медицинской химии. Было отмечено, что развитие медицинской химии является важнейшим направлением фундаментальных исследований, которые будут определять уровень отечественной фармпромышленности и готовность российского здравоохранения отвечать на глобальные вызовы. В этой связи исключительно важной является поддержка российских научных школ, работающих в области медицинской химии над созданием инновационных лекарственных средств, а также восстановление отечественного производства реактивов, исходных веществ и полупродуктов для синтеза лекарственных препаратов.

Слово предоставляется Д.Ю. Борисовой, управляющему директору СИБУР. Тема доклада: «Химия XXI века: вызовы и возможности для России». Дарья Юрьевна кратко рассказала об областях деятельности организации и пояснила, что в докладе, как представитель бизнеса, который тоже работает в рамках определённых стандартов и ограничений, расскажет об имеющихся вызовах и о сотрудничестве, которое хотелось бы видеть совместно с научно-исследовательскими и опытно-конструкторскими разработками. Были названы сферы, в которых необходимо сфокусированное научное партнёрство с государственной поддержкой. Первая – декарбонизация промышленности и утилизация CO2: «Как мы знаем, все коммерчески доступные технологии, например, производство метанола из CO2, абсолютно коммерчески неэффективны на сегодняшний день. Цена метанола должна вырасти в четыре раза, чтобы нам было выгодно улавливать выбросы CO2, их концентрировать и получать из них метанол. Есть запросы, есть потребности, и все эти технологии находятся на очень ранней стадии кон-цептуальных разработок, вот это как раз вклад науки. Это то, куда бизнес обычно не инвестирует на ранних этапах концептуальных исследований – поиск новых технологий, новых решений». Для вывода сотрудничества с бизнесом и наукой на новый уровень требуется корректировка государственных программ поддержки.

На вопрос А.М. Сергеева о том, сколько СИБУР вкладывает в совместные проекты с российской наукой вне собственных исследовательских подразделений, Д.Ю. Борисова отвечает: «Для компании типа нашей, которая работает в базовом секторе нефтехимии, общие инвестиции в НИОКР составляют 0,5-1% от общей выручки компании».

Академик РАН С.М. Алдошин рассказал о двух направлениях междисциплинарной науки между химией и физикой, которые появились в конце прошлого века и обещают большие практические приложения в этом веке – молекулярном магнетизме и металлической спинтронике. Рассматриваемые направления имеют в основе общие фундаментальные принципы и ставят сходные задачи увеличения производительности и надежности элементарных актов записи-считывания информации в нано и микросистемах, в том числе в медицине и биологии. В настоящее время молекулярный магнетизм и металлическая спинтроника все больше сближаются между собой и тесно взаимодействуют, приводя к появлению принципиально новых направлений исследования, таких как молекулярная спинтроника и квантовый компьютинг.

С.М. Алдошин поддержал предложение, сделанное А.Ю. Цивадзе: «На самом деле для нас, конечно, нужны инжиниринговые центры, которые позволят наши разработки довести до такого уровня, при котором они будут приемлемы и интересны нашему бизнесу, поэтому на базе вузов и институтов надо обязательно вместе с бизнесом создавать инжиниринговые центры».

Академик РАН К.В. Григорович сделал доклад на тему «Металлургия XXI века: вызовы и задачи модернизации отрасли в РФ». Сейчас Россия среди производителей стали занимает пятое место после Китая, Индии, Японии, США. Производство высокотехнологичных металлургических продуктов – спецсталей, сталей с особыми свойствами, легированных и инструментальных сталей – резко сократилось с советского периода времени. Конкурентоспособность и перспективы развития металлургической отрасли РФ в значительной степени зависят от ряда внутренних факторов, к которым относится стабильно низкое внутреннее потребление стали, высокий уровень износа основных промышленно-производственных фондов, быстрый рост тарифов на энергоносители, уменьшение численности научных подразделений отрасли и также резкое обострение проблемы обеспечения предприятий квалифицированными кадрами. «По разным оценкам, металлургии не хватает 10-15% квалифицированных кадров. Предприятия начинают понимать, что это тяжелая ситуация и начинают создавать свои корпоративные университеты». Технологическая модернизация металлургии РФ проходит медленно, в основном за счет закупки импортных технологий и оборудования. Необходимо разработать модель отраслевого взаимодействия власти, науки и промышленности по обеспечению реализации ключевых направлений техно-логической модернизации металлургии на основе передовых инновационных технологий.

Академик РАН Л.И. Леонтьев выступил с докладом «Разработка теоретических основ и технических решений рециклинга техногенных отходов». «Очень хорошо в смысле разработки теоретических основ помог РФФИ. Мы выиграли там конкурс, и из 200 с лишним заявок они поддержали 47 проектов, эти работы запланированы на три года. В этом году заканчивается. Мы планируем, если удастся провести очередной Иннопром, заслушать итоговые результаты по этой программе РФФИ». Л.И. Леонтьев упомянул указ президента РФ «О мерах по реализации государственной научно-технической политики в области экологического развития РФ и климатических изменений об улучшении экологической обстановки». Один из пунктов указа посвящён улучшению экологической обстановки. В связи с этим докладчик предлагает: «При Президиуме РАН у нас есть Совет по глобальным экологическим проблемам, нужно поручить этому совету разработать соответствующую программу, для этого у нас есть специалисты самых различных направлений. Мы должны подготовить программу по глобальным экологическим проблемам».

Чл.-корр. РАН А.Л. Максимов рассказал о переработке углеводородных ресурсов, представив примеры работ по переработке углеродсодержащего сырья, направленных на практическую реализацию результатов фундаментальных исследований в российской промышленности, в том числе и с использованием новых подходов к процессам получения известных продуктов (гидроконверсия тяжелых нефтей и нефтяных остатков, получение компонентов бензинов алкилирование, производство этилбензола, производство антитурбулентных присадок, крупнотоннажное производство этилбензола с использованием цеолитсодержащих катали-заторов; процессы переработки природного газа). Перспективными направлениями фундаментальных и прикладных исследований в этой области являются связывание и химическая переработка диоксида углерода, низкоуглеродное производство водорода, химическая переработка полимерных отходов, технологии power to chemicals.

Основные проблемы, возникающие при реализации крупных проектов, связаны с повышением уровня готовности крупнотоннажных химических технологий и их масштабированием; необходимостью создания центров пилотных испытаний и отработки технологий с соответствующей инфраструктурой. Важным является и создание инжиниринговых центров в институтах РАН с доступом к центрам пилотных испытаний. Для успешной промышленной реализации фундаментальных результатов исследований в крупнотоннажной промышленности важным является появление на рынке создаваемых в рамках частно-государственного партнерства компаний – технологических лидеров (в том числе с участием научных организаций, вузов, инжиниринговых центров, крупных компаний), бизнес которых связан с реализацией лицензий и со-зданием новых процессов для предприятий потребителей «под ключ». Необходимым также представляется развитие образования в области химического инжиниринга новых процессов, подготовка специалистов, способных обеспечить переход от фундаментальных исследований к базовому инжинирингу новых процессов

Академик РАН А.М. Музафаров рассказал о преимуществах кластерной экспертизы, о вопросах продажи патентов. Представил программу создания инновационного пояса – механизм сотрудничества РАН, Минобра, институтов РАН и ВУЗов по развитию малого инновационного бизнеса. Предлагаемая программа содержит: алгоритм создания пояса стартапов вокруг институтов и ВУЗов, имеющих подтвержденный инновационный потенциал; организацию конкурсного отбора претендентов; юридически обоснованных форм управления интеллектуальной собственностью в материнских организациях; аукционного механизма передачи состоявшихся стартапов хозяйствующим объектам различных форм собственности. Весь механизм конкурсного отбора наиболее успешных научных групп прошел апробацию в рамках ежегодного открытого конкурса «ИНЭОС-ОУПЕН» и может быть реальной практической основой для разработки эффективной программы. Были обсуждены принципы проведения конкурса, роли РАН, Министерства, Институтов и ВУЗов, временны́е рамки и основные принципы функционирования.

Академик РАН В.Н. Пармон в своём докладе отметил, что в ряде случаев происходит взаимодействие учёных с представителями промышленности. «Три химических Института СО РАН из 13 были созданы специальным постановлением в 1958 году для развития химической промышленности – это Институт катализа, новосибирский Институт органической химии и Иркутский институт химии. Мы прекрасно понимаем, какие проблемы во взаимодействии с промышленностью происходят, и стараемся эти проблемы решать. Самое главное здесь, безусловно, доверие между заказчиком, т.е. большой компанией, и исполнителем. Доверие к тому, что те работы, которые будут предлагаться – приведут к результату, хотя, безусловно, есть риск. В этой связи хочу напом-ить уникальный опыт первой серии Мегапроектов, которые стартовали в 2003 году. Институт катализа был практически единственным институтом Академии наук, который выиграл конкурс. Мы получили от государства 500 млн. руб. в 2003 году и к 2006 году к завершению проекта было выпущено высоколиквидной продукции на сумму более чем 8 млрд. руб., т.е. на 1 рубль, вложенный в разработку катализаторов, государство получило 17 рублей. Сейчас идет крупномасшабное взаимодействие с Газпромнефтью, в Омске строится крупнейший за постсоветское время завод по производству современных катализаторов нефтепереработки, инвестор вкладывает внебюджетные средства в строительство этого завода более чем на 20 млрд. руб., и при этом все технологии полностью основаны на разработках химических институтов Сибири и Москвы. Надо сказать, что из-за того, что есть такая эффективность академических институтов химии, Институт катализа стал первым и, дай Бог, единственным академическим институтом, который включён в перечень санкций Америки. Мы рассматриваем это как награду за тот вклад, который Академия наук делает в развитие нашей нефтяной подотрасли.

Теперь об огромных проблемах, которые нам известны. Дело в том, что Институт в течение более пяти лет (в конце советской эпохи) выполнял функции мини-министерства по катализаторной промышленности, и нам хорошо известны многие проблемы, связанные с химической промышленностью. Обращаю внимание, что в 2009 году произошло, к сожалению, необратимое событие, кото-рое разделило химическую промышленность на две части, и оказалось так, что нефтепереработка оказалась в Минэнерго, а остальная химия, включая нефтехимию, была отнесена в Минпромторг. После этого начались очень большие проблемы, которые длятся до сих пор.

Безусловно, в России быстро развиваются предприятия крупно-тоннажной и, иногда, среднетоннажной химии благодаря СИБУРу, Татнефти, но самый «лакомый кусок» для химической промышленности — малотоннажная промышленность. Оказалось, что Рос-сия не умеет управлять этой проблемой. На совещании в Тобольске, которое проводил В.В. Путин, были собраны руководители крупнейших предприятий, но не было ни одного специалиста, который знает, что такое малотоннажная химия. В чем особенность малотоннажной химии? Это высокомаржинальная химия, и бесполезны ожидания, что кто-то из иностранцев передаст разработку России, что означало бы кормить себе конкурента – этого никогда не произойдет, это значит, что надо ставить малотоннажную химию в России, безусловно, только с помощью российской науки. К сожалению, здесь проблем очень много, одна из главных связана с тем, что компании не могут сформулировать задачи, в отличие от иностранных компаний, которые приходят к нам, российским химикам и говорят так – «нам надо четко решить вот такую-то задачу». У российской компании подход другой – «мы хотим дешевле и лучше». Это не подход, российские химики удивительные, вместе с компаниями мы можем сделать всё, что угодно, но здесь, во-первых, должно быть доверие, во-вторых, понимание функций.

В отношении малотоннажной химии мы хотели бы поклониться академику Е.Н. Каблову, потому что с его помощью восстановлен и сейчас в полной готовности уникальный завод по производству и разработке технологии малотоннажного синтеза и малотоннажного производства в Волгограде. Это академический завод, там можно производить практически что угодно. К сожалению, дальше кооперация и с Министерством, и с Институтами далеко не самая нормальная.

Отвечаю на вопрос: критическая ли у нас ситуация с химической промышленностью? В нефтепереработке критической ситуации нет, по крайней мере, мы, российские химики, гарантируем независимость нефтеперерабатывающей промышленности от санкций. Что касается остальной химии, включая нефть, там проблем нет, но есть критическая ситуация по малотоннажке. У меня сейчас лежит большой доклад по реактивам для микроэлектроники, которая на 90% с лишним импортозависимая. К сожалению, без серьёзного взаимодействия с нашим Правительством эта проблема не может быть снята отдельной малой кампанией. Требуется большое государственное влияние. И поэтому вопрос о малотоннажной химии, я действительно считаю, надо выносить на уровень Совета безопасности РФ».

Академик РАН А.М. Сергеев завершает тему обсуждения, переходит к проекту постановления и предложениям, одно из них – адресовать обращение в Совет безопасности: «Здесь стоит это об-ращение адресовать в Совет безопасности в связи с тем, что у нас, действительно, есть вопросы, связанные с нашей независимостью и безопасностью в области химии», – говорит президент РАН. Также он предлагает немного смягчить остроту утверждения о том, что состояние химической промышленности и смежных с ними областей стало критическим, заострив внимание лишь на нескольких областях химии, которые находятся в подобном состоянии. По вопросу создания инжиниринговых центров президент РАН предлагает обратиться в Минпромторг и Минобрнауки.

По материалам портала НАУЧНАЯ РОССИЯ и сайта РАН

The search for greener ethylene

Making the basic chemical produces substantial carbon emissions. Chemical companies are trying to change that

One of the pillars holding up the chemical industry rests on shaky ground. That pillar, ethylene, is arguably the most important petrochemical raw material. Its handy carbon-carbon double bond is easily opened and made accessible for countless chemical reactions.

For instance, free-radical polymerization of ethylene creates the molecule’s largest-volume derivative, polyethylene, which is used in plastic bags and packaging. The reaction of ethylene with chlorine produces ethylene dichloride, a precursor to another plastic, polyvinyl chloride. Combined with oxygen, ethylene becomes ethylene oxide for detergents and ethylene glycol.

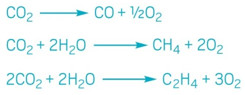

The electrochemical reduction of carbon dioxide has the potential to transform waste CO2

into a number of useful molecules, including ethylene.

But forming that convenient double bond uses a lot of energy. Cracking the hydrogens off an ethane molecule or longer hydrocarbons like naphtha requires temperatures in excess of 800 °C. And the heat for the enormous furnaces where cracking takes place comes from combustion of natural gas or other fossil fuels.

According to EcoCatalytic, which is developing an alternative route to ethylene, conventional cracking generates roughly 1.5 metric tons (t) of carbon dioxide for every metric ton of ethylene produced. Globally, that amounts to more than 260 million t of CO2 emissions per year. This is almost 0.8% of the world’s total carbon emissions, which were estimated at 34 billion t for 2020, according to the Global Carbon Project, an organization tracking climate change.

Chemical makers have long been aware of ethylene’s carbon problem. Back in the 1980s and ’90s, they explored routes such as oxidative coupling of methane and dehydration of biobased ethanol to reduce the energy intensity of making ethylene. But commercial success was modest, and companies continued to invest billions in conventional ethylene capacity.

Now, facing heightened public pressure to reduce emissions, chemical makers are redoubling their efforts to strip carbon from ethylene production. Many have corporate pledges to cut carbon output. For instance, both Dow and Shell aim to be carbon neutral by 2050. BASF wants to keep carbon dioxide emissions flat, even as its business grows, through the remainder of this decade.

Firms like these see cracking—a big source of their emissions today—as a potential well to draw carbon savings from. They are testing multiple new technologies, including electrifying ethylene furnaces, making ethylene directly from COsub>2, and using catalytic routes to ethylene. But commercial processes, experts say, aren’t likely to appear until the end of the decade.

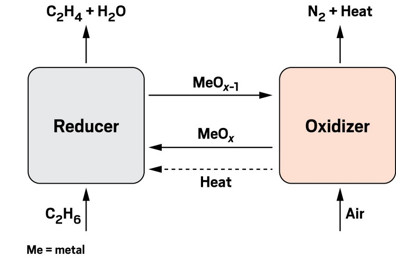

EcoCatalytic's oxidative looping process uses oxygen from a metal oxide to transform ethane into ethylene and water.

Ethylene is one of the three largest COsub>2 emitters in the chemical industry; the other two are propylene and ammonia, according to John Murphy, president of the Catalyst Group, a consulting firm. “You certainly go after the ones where you have the biggest bang for the buck,” he says.

Edward Stones, global business director for energy and climate change at Dow, says about 50% of the company’s CO2 emissions come from process heat sources such as cracker furnaces. “Our technologies range in intensity,” he says. “And I would say that steam crackers are among the higher ones. ”Last June, Dow and Shell announced a collaboration to develop an “e-cracker.” The idea is to harness electricity from renewable sources to generate the heat needed for cracking, much like using an electric stove in place of a gas range.

“As we look at electrification and what electrification could bring to us, we think at some of our sites it could reduce emissions by as much as 50%,” says Manav Lahoti, global sustainability director for hydrocarbons at Dow.

Lahoti says the technological effort is focused on issues such as designing the heating element and understanding how electrical heating would affect different feedstocks, some of which require more heat to crack than others.

Dow and Shell are not alone in developing an electric furnace. In 2019, BASF, Borealis, BP, LyondellBasell Industries, Sabic, and Total announced they would pool their efforts into the Cracker of the Future Consortium.

That same year, BASF disclosed that it is collaborating with the engineering firm Linde on electric furnace technology. At the time, the company said it was working on issues such as managing voltage to keep workers out of danger. The company said it was poised to test elements that operated at about 1,000 °C.

A BASF official now says the company is “finalizing the basic engineering documents with our partners and preparing the decision for further steps, like an investment in a pilot plant.”As important as Rivaling the technical hurdles is the challenge of the electrical grid itself, Dow’s Stones says. Supplies of renewable energy can be fickle, as they often depend on the weather. But consistency is critical for industrial plants. “It’s very difficult to overcome intermittency,” he says. “Long term, our goals are contingent on competitive, affordable, and sustainable energy of all types.”

The Finnish start-up Coolbrook has its own spin on electrified cracking. But in its case, the heat isn’t generated by running current through a resistor or an electric arc. Instead, Coolbrook generates heat from kinetic energy.

At the heart of Coolbrook’s Roto Dynamic Reactor is a rotor that revolves at 20,000 rpm, or about 300 m/s. It pushes naphtha or ethane into a diffuser chamber at supersonic speeds, creating shock waves that heat the feedstock to cracking temperatures.

CEO Harri Johannesdahl says Coolbrook’s technology offers shorter residence time than conventional crackers, leading to ethylene yields that are up to 30% higher. He says the process could reduce the overall energy consumption of an ethylene cracker complex by 30% and would be emissions-free with a renewable energy source.

Coolbrook was founded in 2012 with the technology of Vladimir Bushuev, a veteran scientist in the Soviet Union’s space program. The company recently signed a collaboration with the University of Cambridge.

Coolbrook plans to open a pilot plant in Geleen, the Netherlands, by the end of this year with 400 kg/h of capacity. Johannesdahl says the company is already in discussions with chemical companies about the next step for the process: a pilot plant that would have 5,000–10,000 kg/h of output.

“Definitely we are ahead of everybody else,” Johannesdahl says, comparing Coolbrook’s progress to companies working on electric cracking.

The Catalyst Group’s Murphy recalls similar approaches over the years. For example, more than a decade ago, ExxonMobil teamed with Pratt & Whitney Rocketdyne to employ rocket-engine design to move gases quickly. It’s hard to tell how Coolbrook’s technology will pan out, he says. “You certainly have the standard challenges in that it is not extremely well known at scale,” he says.

Also relatively untested is another strategy for reducing CO2 emissions: producing ethylene from CO2 itself.

In December, the Brazilian petrochemical maker Braskem announced a research partnership with the University of Illinois at Chicago (UIC) to develop a route to ethylene based on the electrochemical reduction of CO2. The aim is to use the CO2 coming from the flue gas of conventional ethylene furnaces to make more ethylene.

Braskem is no stranger to green ethylene. It has been making ethylene from sugarcanederived ethanol in Brazil for a decade, using it for its I’m Green polyethylene product line.

Scientists have long studied the electrochemical reduction of CO2 into hydrocarbons and oxygen-containing chemicals like formic acid. Efforts intensified around 2010, says Meenesh Singh, a chemical engineering professor at UIC who is the point person on the project with Braskem. “This is a very well-investigated area,” he says.

In the electrochemical system, hydrogen ions are generated from water at the anode, and CO2is reduced at the cathode until carbons and hydrogens combine into ethylene. In a commercial system, making a kilogram of ethylene will require 15–30 kW·h of electricity, Singh estimates. Deployed at full scale and using renewable power, the system could reduce the carbon intensity of making ethylene by 20–30%.

A number of challenges remain, however. One, Singh says, is perfecting the composition and structure of the copper-based catalyst for long-term stability and activity. Another is separating the CO2 and ethylene that intermingle in the reactor. An additional challenge is concentrating CO2 from cracker waste gas, an area where the UIC researchers already have patents.

UIC and Braskem hope their collaboration will yield a prototype. After that, Singh and collaborators aim to develop a pilot plant that would run for about 5 years.

Berkeley, California–based start-up Opus 12 is also pursuing the electrochemical reduction of CO2, but it is looking into a number of products besides ethylene, including carbon monoxide and methane.

Opus 12’s first target is carbon monoxide, according to CEO Nicholas Flanders. He explains that it doesn’t take as much energy to reduce CO2 into CO as it does to make ethylene. Because the reaction is less demanding, Opus 12 can spend more time on catalyst development. Flanders also anticipates demand from specialty chemical makers interested in onsite production of carbon monoxide for syntheses.

“It makes sense for us to develop and achieve all the initial scaling with a molecule that customers need at small and intermediate scales and then have done all of that learning to address a market like ethylene,” Flanders says.

Opus 12 is working on ethylene with the Spanish energy and chemical producer Repsol. Opus 12 has also received a Small Business Innovation Research grant from NASA for this work, with an eye toward one day making polyethylene from the CO2 of Mars’s atmosphere.

Opus 12 is trying to hone the selectivity of its catalysts to minimize side products. It also seeks to improve efficiency. If the company could get within 50% of the theoretical efficiency of 13 kW·h per kilogram of ethylene, the process “would get pretty interesting from an economic perspective,” Flanders says.

The cost, at current industrial electricity rates, would be about $1,000 per metric ton of ethylene, Flanders says. That’s about four times the cost of conventional ethylene cracking in the US, although it is roughly in line with recent global selling prices of ethylene. But he points out that every metric ton of ethylene produced would capture about 3 t of CO2. “If you are using low-carbon electricity, that’s a pretty big impact,” he says.

So far, Opus 12 has raised $20 million from government grants and private investors. Flanders acknowledges that the company is “at least a couple of years out from having something at industrial scale.”

Chris Dziedziak, project manager for the Catalyst Group, cautions that the potential for side products is a significant obstacle for electrochemical reduction. In addition to making separations more challenging, by-products can rapidly degrade the catalyst.

Electric cracker furnaces are “probably more near term, in our view, than electrochemical CO2conversion on a large scale,” Dziedziak says.

Another approach to reducing CO2 emissions from ethylene production fits right inside the chemical industry’s wheelhouse: new routes to ethylene that apply catalysis or chemical looping to conventional ethane feedstock.

Dow is working on catalytic ethane dehydrogenation technology modeled on its new fluidized catalytic dehydrogenation (FCDh) process for converting propane into propylene. The company claims that the propane technology can reduce energy consumption by 25% versus conventional propane dehydrogenation.

The company will install a demonstration unit with 100,000 t of annual propylene capacity at its Plaquemine, Louisiana, complex by the middle of next year. Dow has already licensed the technology to the US propylene producer PetroLogistics.

Dow’s Lahoti says its propylene technology is similar to fluidized catalytic cracking, which refineries use to break long-chain hydrocarbons into gasoline and propylene. Such units operate at lower temperature and pressure than conventional propane dehydrogenation units, he says. Additionally, the catalysts Dow is using have higher selectivity than in conventional propane units.

Applying the same platform to ethylene could reduce emissions by 40–50%, Lahoti says. But Dow scientists have some challenges ahead. “We are talking about a completely different chemistry,” he says. “So there is a lot of work that has to be done on the catalyst development side and also how we modify the current FCDh technology from a process standpoint.”

In another catalytic approach, Shell, Dow’s partner on electrified crackers, announced in October that it is working with Linde on ethane oxidative dehydrogenation. Linde already runs a demonstration plant in Pullach, Germany, using its version of the technology, which it calls Edhox.

In the process, ethane and oxygen react to form ethylene and water. It runs below 400 °C and can reduce CO2 emissions by as much as 60%. A potential disadvantage of the technology is that it produces a lot of acetic acid, a sideline that might not be appealing to every ethylene producer.

EcoCatalytic is developing another oxidative process, this one involving looping of a metal oxygen donor. The Woburn, Massachusetts–based firm says it has the potential to reduce CO2 emissions from ethylene production by 80%.

In EcoCatalytic’s process, an oxygen from a metal oxide reacts with ethane to form ethylene and water. The metal flows back to an oxidizer-regeneration unit to pick up another oxygen. CEO John A. Sofranko compares the role of the metal to hemoglobin, which carries oxygen around the bloodstream.

The energy for the reaction comes from the oxidation of the metal. So far, EcoCatalytic has been working primarily with manganese. “The process generates its own heat, and no furnaces are required,” Sofranko says.

The company received a $5.5 million grant from the US Department of Energy’s Advanced Research Projects Agency–Energy program and $2 million from the DOE’s Advanced Manufacturing Office. EcoCatalytic put the money toward a pilot plant at Southwest Research Institute in San Antonio.

The pilot has already racked up more than 1,000 h of operation, Sofranko says. Key challenges will be managing heat and fluid dynamics. He admits that it might be many years before the process is ready. “We are going to need to build another scale-up from this pilot way before we commercialize,” he says.

EcoCatalytic isn’t seeking venture capital funding but is on the hunt for a chemical company to work with. “What we have been doing is looking for strategic investors who can help us finance our next step forward,” Sofranko says.

The Catalyst Group’s Murphy warns that looping processes, which have reactive components that get separated, recycled, and returned, add components and costs. “Typically, there’s some reason why the larger companies haven’t funded those sorts of approaches,” he says.

But for large chemical companies, the time has come for big thinking, audacious bets, and the resolve to see projects through, Dow’s Lahoti says. “These are whizbang developments,” he says. “To get to that 2050 carbonneutrality goal, incremental solutions are not going to get us there. You need major change, major innovation, and that is what we are working on.”

How to make styrene production greener

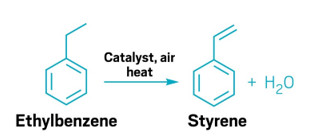

Redox catalyst makes monomer from ethylbenzene without any added steam

A redox catalyst could make the oxidative dehydrogenation of ethylben-zene to styrene more energy efficient.

Industry analysts estimate that by 2023, chemical makers will produce about 30 million metric tons of styrene—a monomer that’s used to make polystyrene and copolymers. Now, chemical engineers report a way to make styrene that could save energy and significantly reduce CO2 emissions associated with its production (Nat. Commun. 2021, DOI: 10.1038/s41467-021-21374-2).

The process, developed by North Carolina State University’s Fanxing Li and coworkers, relies on a redox catalyst with a mixed calcium manganese oxide core surrounded by a potassium ferrite shell. In addition to spurring the oxidative dehydrogenation of ethylbenzene to styrene, the material serves a source of oxygen for the reaction, which also produces water. Purging the catalyst with air replenishes its oxygen.

The current industrial route to making styrene from ethylbenzene has a typical single-pass yield of 54%. It requires high temperatures as well as steam, which provides heat and pushes the reaction’s equilibrium toward styrene. The process developed by Li’s team has a 91% yield. And though it does require high temperatures, it doesn’t need any steam, and it generates heat. As a result, the process requires 82% less energy and emits 79% less CO2 than the industrial route. Li says that while the process—which he has patented—works well in a laboratory, his team still needs to work on scaling it up for large reactors.

“The production of styrene is among the least energy efficient large-scale chemical processes,” says T. Brent Gunnoe, an expert in catalysis at the University of Virginia, in an email. The work from Li’s team, he says, is “an important demonstration of how new approaches to catalyst design can potentially lead to increased energy efficiency.”

Solvent molecules catalyze surface reactions

Study identifies new role played by organic solvents in reactions at solid-liquid interface

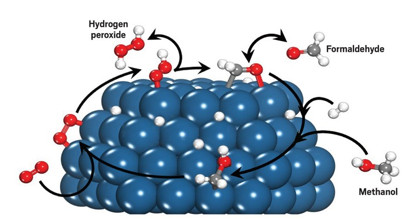

Hydroxymethyl species formed from methanol or formaldehyde mediate redox reactions

that convert oxygen to hydrogen peroxide. Pd = blue, O = red, C = gray, H = white.

Solvents are known to play key roles in solution-phase catalytic chemistry. For example, a good solvent can boost reaction rates by increasing the solubility and mass transfer of reagents relative to a different solvent. Much less is known, however, about the role solvents play in reactions at the solid-liquid interface.

In a new study focusing on that scenario, researchers find that organic solvent molecules can bind to the surfaces of metal nanoparticles and spontaneously form species that mediate redox reactions (Science 2021, DOI: 10.1126/science.abc1339). The findings may lead to ways of increasing reaction rates and product selectivities and to reducing the volume of organic-solvent waste.

The work grew from efforts aimed at understanding recent observations showing that molecular hydrogen and oxygen react in methanol and other solutions at palladium nanoparticle surfaces to form hydrogen peroxide. Manufacturers make some 5 million metric tons of H2O2 annually, mainly via an energy-intensive process with anthraquinone as the starting material. Directly reacting hydrogen and oxygen gases could save energy, but the reaction is tough to control and leads mainly to water, which is ther-modynamically favored relative to H2O2.

To figure out what’s going on, a team led by David W. Flaherty of the University of Illinois at Urbana-Champaign and Matthew Neurock of the University of Minnesota examined the solid-liquid interface by combining kinetic isotope measurements, spectroscopy, and computational techniques.

The group found that liquid-phase methanol molecules bind to Pd, forming stable hydroxymethyl intermediates. These species readily transfer electrons and protons to adsorbed oxygen, forming H2O2 and formaldehyde. Formaldehyde then oxidizes hydrogen, regenerating the hydroxymethyl species, which form more H2O2. Pure water doesn’t drive the reaction because water molecules don’t transfer electrons efficiently. However, the team showed that this catalysis does happen when small amounts of methanol or formaldehyde are dissolved in water, suggesting a strategy for reducing industrial organic-solvent waste.

According to catalysis specialist Lars C. Grabow of the University of Houston, surface chemists typically think of solvents in terms of how they stabilize surface intermediates. This team takes the concept a step further, he says, showing that the solvent can serve as a cocatalyst. Grabow notes that the study reveals how these species form on surfaces and that characterizing reactions catalyzed in this way will create opportunities for researchers to further improve reaction rates and selectivity.

Chemical & Engineering News

|

7

июня 2021 г. Международный семинар, посвященный 90-летию со дня рождения Л.Б. Володарского Новосибирск, Россия |

http://web.nioch.nsc.ru/volodarskii2021/ |

|

9-11

июня 2021 г. Всероссийская конференция с международным участием «Современные проблемы органической химии» (СПОХ-2021), посвященная 90-й годовщине со дня рождения академика В.А. Коптюга Новосибирск, Россия |

http://web.nioch.nsc.ru/ctoc2021/index.php/en/ |

|

21-25

июня 2021 г. XI Научно-практическая конференция «Сверхкритические флюиды: фундаментальные основы, технологии, инновации» Новосибирск, Россия |

http://scftec.isc-ras.ru/ |

|

22-23

июня 2021 г. Семинар «Передовые методы химической визуализации и колебательной спектроскопии для решения актуальных задач в области катализа и химической технологии» Новосибирск, Россия |

http://conf.nsc.ru/ik-2021/ru |

|

28

июня – 2 июля 2021 г. VI Мемориальный семинар памяти проф. Ю.И. Ермакова «Гомогенные и закрепленные металлокомплексные катализаторы для процессов полимеризации и нефтехимии» Листвянка, Иркутская область, Россия |

http://conf.ict.nsc.ru/ermak-VI/ru |

|

June

28-29, 2021 Tianjin University – SB RAS Workshop on green chemical industry and green energy (catalysis, reaction, mass and heat transfer) Tianjin, China and Novosibirsk, Russia |

suihong@tju.edu.cn |

|

4-9

июля 2021 г. Первая Всероссийская школа для молодых ученых по медицинской химии (MEDCHEMSCHOOL2021) Новосибирск, Россия |

http://web.nioch.nsc.ru/medchemschool2020/ |

|

July

5-9, 2021 8th Conference of the Federation of European Zeolite Associations “Nanoporous Materials” (FEZA 2021) (virtual event) Brighton, UK |

http://www.fezaconference.org |

|

July

19-23, 2021 30th International Conference on Photochemistry (ICP2021) (virtual event) Geneva, Switzerland |

https://www.icp2021.ch |

|

August

13-20, 2021 48th World Chemistry Congress (virtual event) Montreal, Canada |

https://www.cheminst.ca/conference/ccce2021/ |

|

16-20

августа 2021 г. ХI Всероссийская научная конференция и школа «Аналитика Сибири и Дальнего Востока», посвященная 100-летию со дня рождения И.Г. Юделевича Новосибирск, Россия |

http://conf.nsc.ru/asfe-11 |

|

6-10

сентября 2021 г. XIV Конференция «Металлургия цветных, редких и благородных металлов» в рамках XII Международного конгресса и выставки «Цветные металлы и минералы» Красноярск, Россия |

https://nfmsib.ru/ |

|

8-10

сентября 2021 г. VIII Всероссийская научно-техническая конференция молодых ученых «Перспективы создания и применения конденсированных высокоэнергетических материалов» Бийск, Россия |

http://www.ipcet.ru/ |

|

September

12-17, 2021 XXIV International Conference on Chemical Reactors CHEMREACTOR-24 (virtual event) Milan, Italy |

http://conf.nsc.ru/CR-24/en/ |

|

September

13-15, 2021 4th European Conference on Metal Organic Frameworks and Porous Polymers (EuroMOF 2021) (virtual event) Krakow, Poland |

https://dechema.de/en/EuroMOF2021.html |

|

September

20-23, 2021 13th European Congress of Chemical Engineering and 6th European Congress Applied Biotechnology (ECCE 13 & ECAB 6) (virtual event) Berlin, Germany |

http://ecce-ecab2021.eu/ |

|

September

19-24, 2021 International BioEPR School-conference 2021 Novosibirsk, Russia |

http://www.bioepr2020.ru |

|

20-25

сентября 2021 г. IV Российский конгресс по катализу «РОСКАТАЛИЗ» Казань, Россия |

http://conf.nsc.ru/RusCat-2021/ru |

|

24

сентября – 4 октября 2021 г. XXXIII Симпозиум «Современная химическая физика» Туапсе, Россия |

http://www.chemicalphysics.ru chemphysics-2021@yandex.ru |

|

сентябрь

– октябрь 2021 Всероссийский фестиваль науки NAUKA 0+ 300 площадок в 80 регионах России |

http://forum.festivalnauki.ru/ |

|

13-16

октября 2021 г. Международная научно-техническая конференция «КАТАЛИЗ: переработка углеводородного сырья и экология» Ташкент, Узбекистан |

http://conf.nsc.ru/tashkent-2020/ru |

|

17-20

October, 2021 4th International Symposium on Multiscale Multiphase Process Engineering (MMPE) Berlin, Germany |

https://dechema.de/en/mmpe2020.html |

|

18-21

октября 2021 г. I Международная научнотехническая конференция «Химия и химическая технология: теоретические и прикладные исследования» Чирчик, Узбекистан |

kkt2021@yandex.ru +998909929066 |

|

December

16-21, 2021 International Chemical Congress of Pacific Basin Societies (Pacifichem 2021) Honolulu, Hawaii, USA |

http://www.chemistry.or.jp/en/events/pacifichem.html |

|

|

|

|

2022

6th International Conference “Catalysis for Renewable Sources: Fuel, Energy, Chemicals” (CRS-6) Lisbon, Portugal |

http://conf.nsc.ru/CRS6/en |

|

May

25-27, 2022 New Trends in Polymer Science: Health of the Planet, Health of the People Turin, Italy |

https://polymers2022.sciforum.net/ |

|

May-June,

2022 10th International Symposium “Molecular Order and Mobility in Polymer Systems” (MOMPS-X) Saint Petersburg, Russia |

http://momps2020.macro.ru/ |

|

6-10

June, 2022 11th European Conference on Solar Chemistry and Photocatalysis: Environmental Applications (SPEA11) Turin, Italy |

http://www.spea11.unito.it/home |

|

July

3-8, 2022 12th Triennial Congress of the World Association of Theoretical and Computational Chemists (WATOC 2020) Vancouver, Canada |

http://watoc2020.ca |

|

July

18-22, 2022 2nd International Conference on NonCovalent Interactions (ICNI 2021-2022) Strasbourg, France |

http://icni2021.unistra.fr/ |

|

July

18-22, 2022 26th IUPAC International Conference on Chemistry Education (ICCE 2020) Cape Town, South Africa |

https://iupac.org/event/26th-iupac-international-conference-on-chemistry-education/ |

|

July

24-28, 2022 84th Prague Meeting on Macromolecules – Frontiers of Polymer Colloids Prague, Czech Republic |

https://www.imc.cas.cz/sympo/84pmm/ |

|

August

28 – September 2, 2022 44th International Conference on Coordination Chemistry Rimini, Italy |

https://www.iccc2020.com/ |

|

September,

2022 7th International Conference on Metal-Organic Frameworks and Open Framework Compounds Dresden, Germany |

https://dechema.de/en/MOF2020.html |

|

September

– October, 2022 9th IUPAC International Conference on Green Chemistry (ICGC-9) Athens, Greece |

http://www.greeniupac2020.org |

|

2022-2023 15th European Congress on Catalysis (EuropaCat 2021) Prague, Czech Republic |

www.europacat2021.eu |