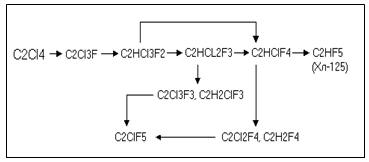

По монреальскому протоколу о прекращении потребления хлорфторуглеродов, производство и потребление озоноразрушающих веществ должно быть прекращено в течение ближайшего десятилетия. Поэтому в настоящее время актуальной становится задача более подробного изучения процессов получения хладонов нового поколения этанового ряда, в частности пентафторэтана (HFC-125).

В Институте катализа им. Г.К. Борескова СО РАН экспериментально исследовано влияние условий проведения реакции гидрофторирования тетрахлорэтилена на скорость ее протекания. Было установлено, что избирательность по основным продуктам реакции (сумме HCFC-125 и предшественников) уменьшается с увеличением глубины общего превращения PCE и температуры. Показано, что промышленный хроммагниевый катализатор в реакции синтеза пентафторэтана из тетрахлорэтилена и фтористого водорода работает стабильно при 370°С, а дезактивация катализатора происходит при температурах 390°С и выше.

На основании наблюдаемых зависимостей избирательности по отдельным продуктам от конверсии тетрахлорэтилена определены константы

скоростей стадий и энергии активации, а также предложена схема протекания реакции

Проведенные фундаментальные исследования позволили существенно повысить эффективность и производительность промышленного процесса синтеза пентафторэтана.

Рис. 1. Схема протекания реакции гидрофторирования тетрахлорэтилена

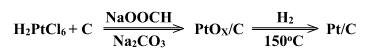

В Институте катализа им. Г.К. Борескова СО РАН проведены исследования по оптимизации таких параметров катодов, как структура каталитического слоя (которая задаётся морфологией и текстурой зёрен углеродного носителя) и электрохимическая активность катализаторов (которая определяется составом наночастиц металлов, их структурой, дисперсностью и распределением в порах носителя). В результате созданы высокоэффективные катализаторы для катодов низкотемпературных топливных элементов. Метод их получения базируется на отечественных материалах и отличается высокой технологичностью.

Разработанный катализатор 40%Pt/Сибунит по активности на единицу массы платины в 2 раза превосходит лучший коммерческий образец – 40%Pt/Vulcan XC 72R (Hispec 4000, Johnson Matthey) – благодаря более высокой дисперсности наночастиц нанесённого металла (Рис. 2).

Рис. 2. Микроскопический снимок и распределение частиц по размерам

для катализатора 40%Pt/Сибунит

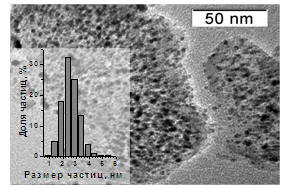

В Институте катализа им. Г.К. Борескова СО РАН разработан новый способ приготовления нанесенных золото-палладиевых катализаторов, сущность которого заключается в том, что изначально на поверхности носителя Al2O3 синтезируют наночастицы металлического палладия (1 4 нм), которые затем обрабатывают водородом и раствором соли-предшественника золота. Ионы золота, взаимодействую с атомарным водородом, адсорбированным на палладии, превращаются в металлическое золото и осаждаются на поверхности частиц палладия. Последующая высокотемпературная обработка приводит к образованию на поверхности носителя однородных по составу частиц твердого раствора одного металла в другом (1 ÷ 6 нм).

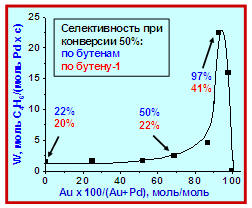

Исследование синтезированных данным способом катализаторов в реакции гидрирования дивинила, которую используют в промышленности для очистки олефиновых мономеров от примесей, оказывающих сильное дезактивирующее влияние на катализаторы полимеризации, показало, что зависимость каталитической активности от состава биметаллических частиц имеет экстремальный вид (Рис. 3) с максимумом при очень высоком относительном содержании золота (>90%). При этом максимальная активность золото-палладиевых катализаторов превосходит активность монометаллического палладиевого катализатора более чем на порядок величины.

Рис. 3. Зависимость скорости реакции гидрирования дивинила от относительного содержания золота в катализаторе

В Институте катализа им. Г.К. Борескова СО РАН разработаны каталитические теплофикационные установки, предназначенные для отопления и горячего водоснабжения промышленных и коммунальных объектов. В основу работы установок заложено сжигание твердого топлива (ископаемые угли, торф, лигниты, горючие сланцы, отходы древесины и др.) в кипящем слое дисперсного катализатора. Разработанные установки имеют ряд преимуществ по сравнению с современными котельными на твердом топливе: использование низкокалорийных топлив, отходов углеобогащения, торфа, органических и древесных отходов без переналадки оборудования котла; сокращение расхода топлива до 20-30% за счет увеличения степени выгорания топлив и снижения теплопотерь; уменьшение габаритов котлов в 5-10 раз; снижение температуры сгорания топлива с 1200°С до 700-750°С; снижение выбросов оксидов азота и серы в 10 раз; отсутствие выбросов сажи и тяжелых металлов (ванадий, хром и др.). Совместно с ООО «ТермоСофт-Сибирь» (г. Новосибирск) выполнено проектирование, изготовление и строймонтаж блочной модульной котельной на базе каталитической теплофикационной установки мощностью 3 Гкал/час (Рис. 4).

Рис. 4. Общий вид котельной на базе каталитической теплофикационной установки

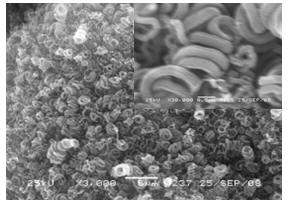

В Институте катализа им. Г.К. Борескова СО РАН синтезированы наноструктурированные волокнистые углеродные материалы новых морфологических типов. Наибольший интерес представляют перистые углеродные волокна, отличающиеся хаотичной упаковкой графеновых слоев. Полученные материалы характеризуются высокой удельной поверхностью (более 300 м2/г) и могут быть получены разложением природного и бытового (С3-С4) газа, а также хлорзамещенных углеводородов на никелевых и никель-медных катализаторах. При разложении хлорзамещенных углеводородов впервые были получены углеродные микропружины (Рис. 5). Данный тип микроструктурирования реализуется за счет разницы в скоростях отложения углерода на различных гранях кристалла никеля.

Рис. 5. Микроскопический снимок углеродных микропружин, полученных разложением 1,2-дихлорэтана

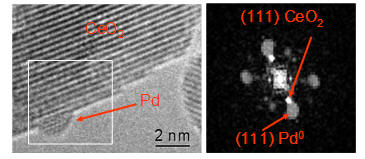

В 2009 г. в Институте катализа разработаны катализаторы низкотемпературного окисления СО состава Pd/CeO2. Комплексом нестационарных кинетических и физико-химических методов показана необходимость присутствия палладия в составе катализаторов Pd/CeO2 в виде двух форм для достижения низкотемпературной активности. Первая форма является атомарно диспергированным в приповерхностных слоях CeO2 ионным палладием и характеризуется составом PdxCeO1-xO2-σ - палладий окисленная фаза взаимодействия. Вторая форма является двумерными палладиевыми кластерами, эпитаксиально связанными с (111) поверхностью оксида церия – палладий восстановленная фаза взаимодействия (Рис. 6). Оба данных состояния формируют на поверхности катализаторов сдвоенные каталитические центры, активирующие как кислород, так и СО.

Сдвоенные каталитические центры являются обратимыми и устойчивыми в восстановительной среде (СО) до температур около 230°С, а далее необратимо разрушаются. В реакционной среде (CO + O2) не происходит существенного восстановления поверхности катализатора и данные каталитические центры являются стабильными вплоть до температур реакции окисления СО выше 450°С.

Рис. 6. Кластеры Pd0 (2нм), эпитаксиально связанные гранями Pd (111) и CeO2 (111)